在顏色管理中,色差檢測的核心目標是量化差異並製定統一的判定標準。ΔE值作為(wei) 國際通用的色差指標,如何影響各行業(ye) 的質量控製?本文結合技術原理與(yu) 案例,解析其背後的科學邏輯。

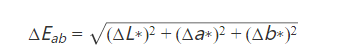

1. ΔE值的計算與(yu) 意義(yi)

ΔE值基於(yu) CIE Lab*顏色空間,計算公式為(wei)

其中,ΔL*、Δa*、Δb*分別表示亮度、紅綠軸和黃藍軸的差異。該公式模擬人眼對顏色的感知,ΔE值越小,顏色越接近。

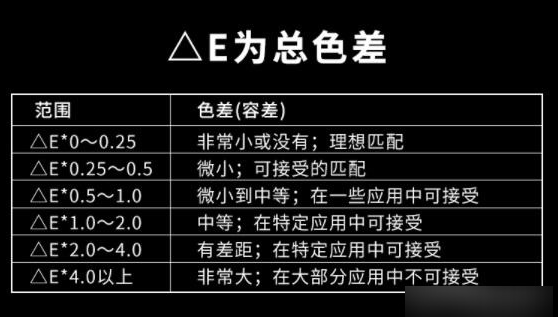

2. 行業(ye) 標準與(yu) ΔE的靈活應用

色差行業(ye) 標準

紡織與(yu) 印刷業(ye) :通常要求ΔE≤1.0,以確保色彩一致性;若ΔE>2.0,則可能被判定為(wei) 不合格。

汽車塗料:因外觀要求嚴(yan) 苛,ΔE需控製在0.5以內(nei) ,甚至采用更嚴(yan) 格的CIEDE2000公式計算。

食品與(yu) 醫藥:例如原料肉的a*值(紅色度)需保持穩定,ΔE異常可能提示腐敗或工藝缺陷。

3. 色差檢測的關(guan) 鍵技術參數

光源選擇:D65(模擬日光)適用於(yu) 多數場景,而A光源(白熾燈)更適合紡織品檢測。

測量幾何:d/8結構(漫反射)適用於(yu) 啞光表麵,d/0(鏡麵反射)用於(yu) 高光澤材料。

儀(yi) 器校準:定期使用標準白板校準,確保數據可靠性。

4. 實際案例:色差管理如何降本增效?

案例1:某塗料廠通過色差儀(yi) 優(you) 化配方,將批次色差ΔE從(cong) 2.5降至0.8,客戶投訴率降低60%。

案例2:一家果汁企業(ye) 利用色差儀(yi) 監控草莓汁色澤,避免存儲(chu) 過程中的褐變問題,延長貨架期。

總結:ΔE值作為(wei) 色差判定的“黃金標準”,其科學性與(yu) 靈活性使其成為(wei) 跨行業(ye) 通用的核心指標。結合儀(yi) 器的高精度與(yu) 標準化流程,企業(ye) 可實現從(cong) 生產(chan) 到質檢的全麵顏色管控。